1 引言

在钢铁企业中,烧结工序能耗占整体能耗的9%~12%,是仅次于炼铁的第二大耗能工序,与优异他国相比,我国烧结工序的能耗指标偏高,大概每吨烧结矿的平均能耗要高出20 kg 的标准煤,存在着很大的节能空间。当高温烧结矿在烧结环冷机冷却过程中产生大量的温度在380益~400益的热烟气,据统计,在烧结矿冷却过程中,有50%左右的热能通过环冷机废气排出。如果直接排入大气,不仅对环境造成严重的粉尘污染和热污染,更是能源的浪费。因此,回收利用这两部分热量,通过余热锅炉产生的合格蒸汽带动汽轮发电机组发电,或将蒸汽减温减压后送入厂区主管网供主体工艺及供热设施使用,大大节约了公司的用电及燃料成本。烧结余热发电站的工艺系统包含:烧结环冷机热烟气回收系统、余热锅炉汽水循环系统、汽轮机热力系统、发电系统。目前,国内余热锅炉油以下三种形式,单压系统、双压系统、复合闪蒸单级补汽系统。

2 包钢余热发电环冷机发电概况

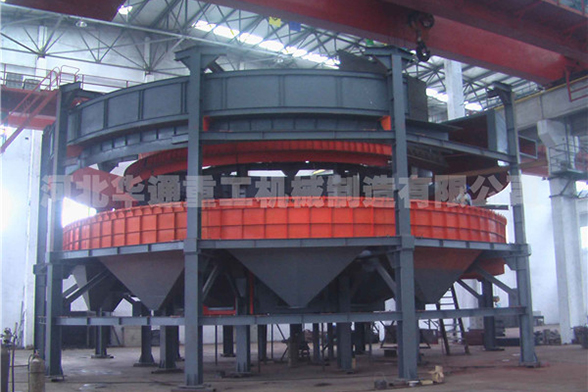

包钢2伊500 m2 烧结余热发电项目于2013 年3月12 日开工建设,2014 年6 月7 日进入24 小时试生产,高发电量为1.25 万kWh。2014 年正式投产,进入商业运行。此项目包含2 台500 m2 烧结机,每台烧结机配套有冷却面积均为580 m2 的环冷机,每台环冷机均有五个鼓风区段冷却烧结矿,每区段均配置1 台风量为耀58伊104m3/h,风压为耀4576 Pa的鼓风机。由鼓风机送入的冷却风经环冷机高温烧结矿料层换热后,产生环冷机余热废气。废气温度从前到后逐步降低,本项目采用两台双进气、双压、自除氧、立式水-汽自然循环余热锅炉(63.5 t/h+19 t/h)和一台30 MW 补汽凝汽式汽轮发电机组方式配置余热回收发电系统。

3 烧结余热发电环冷机发电工艺特点

主要工艺流程为:环冷机一段与二段混合约385 益(锅炉入口温度)、465000 m3/h 高温废气经过除尘器后引入余热锅炉中压过热器入口,经过中压过热器后,排气与来自环冷机三段与四段混合中温烟气310 益(锅炉入口温度)、465000 m3/h 混合后依次经过中压蒸发器、低压过热器、中压省煤器、低压蒸发器、凝结水加热器后排气温度约150 益,经循环风机重新返回环冷机继续冷却烧结矿,使烟气的余热得到充分的利用。

双温双压余热锅炉产生1.6 MPa、380 益和0.4MPa、180 益两种蒸汽,其中高参数蒸汽作为汽轮机的主汽源。低参数蒸汽作为汽轮机的补充汽源,可以使发电量大大提高。采用凝汽补汽式汽轮发电机组可以使烧结环冷余热资源得到很好的利用。现就运行情况进行分析。

(1)在环冷机的烟气进入锅炉前的烟道增设了重力除尘装置,这样既能除去烧结矿粉尘,又能减少粉尘对锅炉受热面的冲刷和污染,提高了设备的使用寿命和效率。

(2)烧结环冷机采用液体密封,密封性能好,降低了烟气漏风率,提高了锅炉的入口烟气温度。

(3)烧结环冷机热烟气进入余热锅炉换热后,又重新回到烧结环冷机继续冷却烧结矿,从而使烟气不外排,余热回收效率高;在烟气温度高时,可通过冷风口,补入冷风,来降低烟气温度。利用循环风机将烟气重新送回环冷机,从而大大提高了烟气的温度。

(4)由于烧结余热发电站回收的热源品质较低,烟气温度波动幅度大,从而造成发电机的进汽温度波动范围较大。因此,选择了主汽温度范围在260~390 益的凝汽补汽式汽轮发电机组,从而保证了发电机组的稳定运行。

(5)余热锅炉的排灰处增设有冷风口,可以在烧结矿冷却温度高的情况下,补入适当的冷风,从而保证烧结矿的冷却效果。

工商亮照:

工商亮照: